Applications > Mise en suspension

Le processus de mise en suspension tien au fait de mélanger deux corps de différentes tailles (liquide/solide), afin, grâce à la force du mouvement et à la puisse énergétique engendrée, soulever tous les corps présents dans la cuve. Ainsi, le fluide va entraîner la particule solide isolée dans un mouvement plus ou moins différent au siens.

La mise en suspension est un processus qui permet d’effectuer la dispersion d’un solide dans un liquide lors d’un mélange liquide/solide. Cette opération est réalisée par agitation de façon à ce que le mouvement engendré et sa puissance énergétique entraîne les particules solides (phase solide) dans la phase continue liquide. La mise en suspension est donc un système qui reste hétérogène. Il est adaptée au mélange de tous types de solides ou de poudres, quelles que soient leur taille, forme ou densité.

Dans l’industrie, ce procédé est généralement mis en œuvre par la technique qui associe cuve et agitateur. Une mise en suspension est jugée complète lorsqu’aucune particule solide ne reste stable en fond de cuve ou à la surface du liquide mis en mouvement.

Ainsi, non seulement les parties solides doivent être décollées du fond de cuve et ne pas apparaître à sa surface, mais encore faut-il que la puissance générée pour la mise en suspension soit suffisante pour éviter la redéposition des particules solides ou leur remontée à la surface du liquide.

La mise en suspension est une étape associée au processus de maintien en suspension qui, lui, permet d’assurer et de conserver l’homogénéisation d’un mélange solide/liquide.

D’utilisations fréquentes dans les industries chimique, pharmaceutique, cosmétique ou agro-alimentaire, les opérations de mise en suspension sont effectuées dans des cuves (ou autres réservoirs) au moyen d’agitateurs équipés de mobiles type turbines ou hélices, et parfois d’ancres.

Par rapport à une solution, la mise en suspension permet d’améliorer la stabilité chimique de certains principes actifs, comme c’est le cas dans l’industrie pharmaceutique pour l’élaboration de certains antibiotiques.

La qualité du mélange pour mener à bien cette opération dépend de nombreux paramètres : vitesse d’agitation, viscosité dynamique de la phase liquide, masse et fraction volumiques des particules solides, ou encore diamètre de la cuve et angle d’inclinaison des pales du mobile assurant le mouvement.

La bonne prise en compte de ces données est un préalable essentiel pour déterminer et opter pour le système qui va s’avérer le plus adapté, en même temps qu’un enjeu majeur pour l’optimisation de toute application industrielle exigeant un processus de mise en suspension.

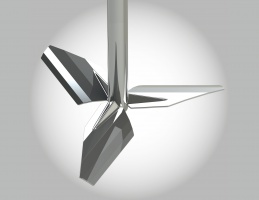

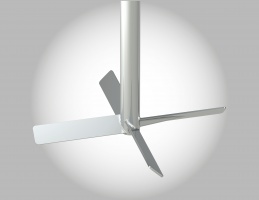

Dans le procédé de mise en suspension, les hélices et les turbines sont les mobiles d’agitation les plus utilisés, notamment les modèles offrant un haut niveau de cisaillement pour les cas de mélanges mettant en œuvre des solides plus denses que les liquides.

La mise en suspension est un processus qui permet d’effectuer la dispersion d’un solide dans un liquide lors d’un mélange liquide/solide. Cette opération est réalisée par agitation de façon à ce que le mouvement engendré et sa puissance énergétique entraîne les particules solides (phase solide) dans la phase continue liquide. La mise en suspension est donc un système qui reste hétérogène. Il est adaptée au mélange de tous types de solides ou de poudres, quelles que soient leur taille, forme ou densité.

Dans l’industrie, ce procédé est généralement mis en œuvre par la technique qui associe cuve et agitateur. Une mise en suspension est jugée complète lorsqu’aucune particule solide ne reste stable en fond de cuve ou à la surface du liquide mis en mouvement.

Ainsi, non seulement les parties solides doivent être décollées du fond de cuve et ne pas apparaître à sa surface, mais encore faut-il que la puissance générée pour la mise en suspension soit suffisante pour éviter la redéposition des particules solides ou leur remontée à la surface du liquide.

La mise en suspension est une étape associée au processus de maintien en suspension qui, lui, permet d’assurer et de conserver l’homogénéisation d’un mélange solide/liquide.

D’utilisations fréquentes dans les industries chimique, pharmaceutique, cosmétique ou agro-alimentaire, les opérations de mise en suspension sont effectuées dans des cuves (ou autres réservoirs) au moyen d’agitateurs équipés de mobiles type turbines ou hélices, et parfois d’ancres.

Par rapport à une solution, la mise en suspension permet d’améliorer la stabilité chimique de certains principes actifs, comme c’est le cas dans l’industrie pharmaceutique pour l’élaboration de certains antibiotiques.

La qualité du mélange pour mener à bien cette opération dépend de nombreux paramètres : vitesse d’agitation, viscosité dynamique de la phase liquide, masse et fraction volumiques des particules solides, ou encore diamètre de la cuve et angle d’inclinaison des pales du mobile assurant le mouvement.

La bonne prise en compte de ces données est un préalable essentiel pour déterminer et opter pour le système qui va s’avérer le plus adapté, en même temps qu’un enjeu majeur pour l’optimisation de toute application industrielle exigeant un processus de mise en suspension.

Dans le procédé de mise en suspension, les hélices et les turbines sont les mobiles d’agitation les plus utilisés, notamment les modèles offrant un haut niveau de cisaillement pour les cas de mélanges mettant en œuvre des solides plus denses que les liquides.